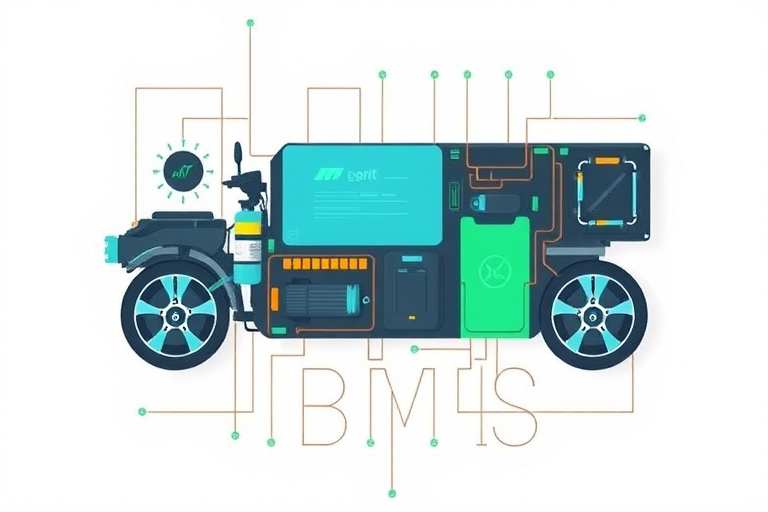

在新能源汽车产业迅猛发展的浪潮中,电池管理系统(BMS)作为电动汽车的核心部件之一,其重要性日益凸显。BMS不仅关乎整车的安全性能与续航能力,更是决定用户体验的关键因素。因此,电池管理系统硬件工程师的角色愈发关键——他们不仅要具备扎实的电子电路设计功底,还需深刻理解电池特性、整车架构及行业标准。那么,电池管理系统硬件工程师究竟该如何应对日益复杂的系统集成需求和技术迭代压力?本文将从核心职责、关键技术、职业发展路径、挑战与解决方案等方面进行深入探讨。

一、电池管理系统硬件工程师的核心职责

电池管理系统硬件工程师是连接电池物理特性与整车控制逻辑之间的桥梁。他们的主要工作包括但不限于:

- 硬件方案设计:根据电池包结构、电芯类型(如三元锂、磷酸铁锂)、电压等级(400V/800V平台)等参数,设计满足功能安全要求的BMS主控板、采集板、通信模块和电源管理单元。

- 电路设计与仿真:完成信号调理电路、电流采样电路、温度传感电路、高压隔离电路等的设计,并通过SPICE等工具进行仿真验证,确保信号完整性与抗干扰能力。

- EMC/EMI合规性测试支持:参与电磁兼容性设计,确保BMS在复杂电磁环境中稳定运行,符合ISO 11451、GB/T 18655等行业标准。

- 软硬协同开发:与软件团队紧密配合,实现数据采集精度优化、故障诊断算法落地、通信协议(CAN/LIN/以太网)适配等功能。

- 量产导入与问题闭环:主导样机试制、DFM(可制造性设计)评审、产线工艺优化,并快速响应市场反馈的问题,推动持续改进。

二、关键技术能力要求:从基础到前沿

现代BMS硬件工程师必须掌握多项关键技术,才能胜任高可靠性、高性能系统的开发任务:

1. 高精度电量估算与均衡控制电路设计

电池SOC(State of Charge)和SOH(State of Health)的精确估计直接关系到续航里程预测准确性。硬件工程师需设计低噪声、高带宽的电流采样电路(通常采用霍尔传感器或分流电阻+差分放大器),并考虑温漂补偿与非线性校准。同时,主动均衡电路(如开关矩阵式、电容耦合式)的设计也需兼顾效率与安全性。

2. 多通道高可靠性数据采集技术

一个典型的动力电池包可能包含数十甚至上百个电芯,每颗电芯都需要独立监测电压、温度和内阻。这要求硬件工程师设计多路同步采样ADC电路,保证各通道之间的时间一致性(<5μs误差),并采用冗余架构提升系统可用性(如双MCU备份)。

3. 功能安全与ASIL等级实现

随着自动驾驶和智能电动车的发展,BMS被纳入功能安全范畴(ISO 26262)。硬件工程师需理解ASIL B/C等级要求,在电路层面引入看门狗、电源监控、冗余设计(如双电源输入)、错误检测码(EDC)机制,确保即使部分模块失效也不会引发严重安全事故。

4. 快充与高压平台适配能力

800V高压平台正在成为主流趋势,这对BMS硬件提出了更高要求:隔离器件需支持更高耐压(如SiC MOSFET驱动隔离)、通信接口要具备更强抗扰能力(如CAN FD高速传输)、PCB布局需严格遵循高压布线规范(爬电距离、间隙距离)。

5. 软件定义硬件:嵌入式系统思维

现代BMS不仅是“硬件盒子”,更是“智能终端”。工程师应熟悉ARM Cortex-M系列MCU架构,掌握RTOS调度机制,能够编写高效、低功耗的底层驱动程序,为上层算法提供稳定可靠的数据支撑。

三、职业发展路径:从执行者到架构师

电池管理系统硬件工程师的职业成长可分为三个阶段:

初级阶段:模块级开发

专注于单个功能模块的设计与调试,例如电压采集板、电流传感器接口电路、CAN通信模块等。此阶段重点在于夯实基础知识,积累实操经验,熟练使用Altium Designer、Cadence Allegro等EDA工具。

中级阶段:系统集成与验证

开始承担整套BMS硬件平台的设计任务,涉及多个子系统协同工作(如主控板+采集板+继电器驱动板),并主导实验室环境下的功能验证、高低温循环测试、振动冲击试验等。此时需要具备跨部门协作能力和项目管理意识。

高级阶段:架构设计与前瞻研究

成长为BMS硬件架构师或技术负责人,主导下一代BMS平台的技术路线规划(如云边协同BMS、AI预测型BMS),参与制定企业级技术标准与行业白皮书。此外,还需关注新兴技术动向(如固态电池配套BMS、车规级芯片国产化替代)。

四、面临的挑战与应对策略

尽管前景广阔,但电池管理系统硬件工程师仍面临诸多挑战:

1. 技术迭代快,学习压力大

从传统模拟电路到数字总线,再到AI辅助诊断,技术更新速度远超传统制造业。应对策略:建立终身学习机制,定期参加行业会议(如中国电池大会、IEEE Vehicle Power and Propulsion Conference),订阅专业期刊(如《电源技术》《汽车工程》)。

2. 标准不统一,兼容性难题多

不同主机厂对BMS接口定义、通信协议、功能安全等级存在差异。应对策略:积极参与联盟组织(如中国汽车工业协会、国际汽车工程师学会SAE),推动标准化进程;同时培养“柔性设计”能力,使硬件具备一定的可配置空间。

3. 成本与性能难以平衡

高端车型追求极致性能,而大众市场则强调性价比。应对策略:采用模块化设计理念,通过参数化封装提升复用率;利用国产替代方案降低物料成本(如国产MCU、国产隔离芯片)。

4. 安全风险高,责任重大

任何硬件故障都可能导致起火、漏电甚至人身伤害。应对策略:严格执行设计评审制度,引入FMEA(失效模式分析)工具;加强生产过程中的质量管控(如AOI自动光学检测、X-ray缺陷检测)。

五、未来趋势:智能化、数字化、绿色化

未来的电池管理系统硬件将呈现三大方向:

- 智能化:结合AI算法,实现电池状态的动态预测与健康管理(PHM),提前识别潜在风险。

- 数字化:通过OTA升级远程优化BMS参数,实现“软硬一体”的敏捷迭代能力。

- 绿色化:采用环保材料、低功耗设计、可回收PCB结构,响应国家“双碳”目标。

总之,电池管理系统硬件工程师不仅是技术执行者,更是创新推动者。他们站在新能源汽车产业链的最前端,用精密的设计守护每一颗电池的安全与活力。面对挑战,唯有持续学习、勇于创新,方能在时代的洪流中乘风破浪,成就卓越职业生涯。