工程机械的热管理系统如何实现高效散热与节能降耗?

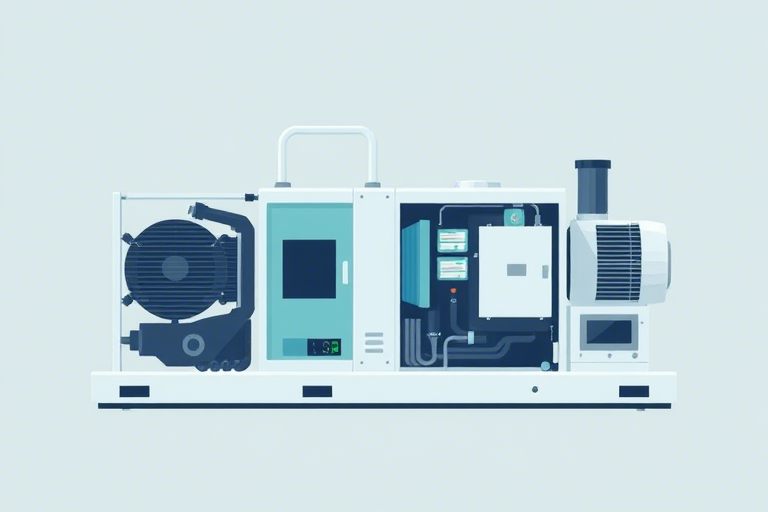

在现代工程建设中,工程机械如挖掘机、装载机、起重机和压路机等设备正变得越来越复杂和强大。它们不仅承担着高强度作业任务,还必须在极端环境(高温、高湿、高尘)下稳定运行。然而,随着功率密度的提升和智能化程度的加深,热管理问题日益突出——发动机、液压系统、传动部件乃至电控单元都会产生大量热量,若不能及时有效散发,将直接导致性能下降、故障频发甚至设备损坏。因此,科学设计并优化工程机械的热管理系统,已成为保障设备可靠性和延长使用寿命的关键环节。

一、工程机械热管理的核心挑战

工程机械的热管理系统面临三大核心挑战:

- 工况多变性:设备常在城市施工、矿山开采、道路建设等多种场景中切换,温度波动剧烈,从零下20°C到50°C以上均有可能,对冷却系统适应性提出极高要求。

- 热源集中且复杂:传统内燃机、大功率液压泵、电机驱动系统以及电子控制模块共同构成多个独立热源,相互耦合影响,形成复杂的热场分布。

- 空间受限与重量约束:工程机械结构紧凑,散热器、风扇、管路布置空间有限,同时需兼顾整机轻量化目标,这对热管理系统集成化设计带来巨大压力。

二、典型热管理技术方案解析

1. 液冷系统:主流解决方案

液冷系统是目前最广泛应用的热管理方式,尤其适用于柴油发动机、液压油箱和变速箱等关键部位。其基本原理是利用冷却液循环带走热量,通过散热器与空气换热实现降温。

- 冷却回路设计:通常分为发动机冷却回路、液压油冷却回路和变速箱油冷却回路,各自独立又可通过热交换器耦合,避免交叉污染。

- 智能温控阀:根据温度传感器反馈自动调节冷却液流向,例如低温时关闭部分通路以快速升温,高温时全开确保充分散热。

- 电动水泵与风扇:相比传统机械驱动,电动部件可根据实时负载调整转速,显著降低能耗,提高能效比。

2. 风冷系统:特定场景下的补充手段

风冷系统主要应用于小型或辅助设备,如发电机、制动系统等,依靠强制通风(风扇)完成散热。

- 空气动力学优化:通过合理布局进气口、出风口及导流罩,减少风阻并增强气流效率。

- 防尘滤网与自清洁机制:针对施工现场粉尘大的特点,采用多层过滤+定时脉冲吹扫功能,防止堵塞。

3. 热管与相变材料(PCM)技术:前沿探索方向

为应对突发过热风险,一些高端工程机械开始引入新型热传导材料:

- 热管技术:利用内部工质相变吸热传热,具有极高的导热性能,适合局部热点区域快速降温。

- 相变材料(PCM):嵌入式储热材料可在特定温度区间吸收大量潜热,起到“缓冲”作用,延缓温升速度。

三、智能化热管理系统的构建

近年来,随着物联网(IoT)、边缘计算和AI算法的发展,工程机械热管理系统正迈向智能化时代。

1. 多传感器融合监测

通过安装温度、压力、流量、振动等多个类型传感器,构建全方位热状态感知网络:

- 分布式测温:在发动机缸盖、油底壳、液压泵壳体等关键节点布设RTD或热电偶,精度可达±0.5°C。

- 数据采集与边缘处理:本地控制器实时分析数据,识别异常趋势,提前预警潜在故障。

2. 自适应控制策略

基于机器学习模型的动态调节能力,使系统能在不同工况下自动优化运行参数:

- 模糊逻辑控制:适用于非线性系统,能够模拟人工经验进行决策,如根据负荷变化自动调整风扇转速。

- 强化学习算法:长期运行中不断学习最优控制路径,逐步逼近能耗最低、温控最稳的目标。

3. 远程监控与预测性维护

借助5G/4G通信模块,可将热管理数据上传至云端平台,实现远程诊断与预测性维护:

- 热力图可视化:直观展示设备各部件温度分布,帮助运维人员快速定位问题区域。

- 健康指数评估:结合历史数据与当前状态,生成热管理系统健康评分,指导定期保养计划。

四、典型案例分析:某国产大型挖掘机热管理系统升级实践

某知名工程机械制造商在其新一代X系列挖掘机上实施了全面热管理升级项目,取得显著成效:

- 双回路液冷系统:发动机与液压系统分别设置独立冷却回路,互不干扰;新增一个独立冷却油箱用于电控单元散热。

- 智能风扇控制系统:采用PWM调速电机驱动,根据实测水温、环境温度和作业负载动态调节转速,节电率达30%。

- 基于AI的热平衡算法:内置微处理器实时计算各部件热量产出与散失速率,自动分配冷却资源,避免局部过热。

- 结果:在连续高温环境下测试显示,整机平均工作温度降低8-12°C,故障率下降40%,用户满意度大幅提升。

五、未来发展趋势与创新方向

面对绿色低碳和智能制造的大趋势,工程机械热管理系统将朝着以下几个方向演进:

1. 能源效率优先的设计理念

从单纯“散热”转向“节能导向”,例如采用热回收技术将废热用于暖风或热水供应,提升整体能源利用率。

2. 材料革新与结构轻量化

开发高性能铝合金、复合材料散热器,在保证强度的前提下减轻重量;使用3D打印技术制造异形散热结构,优化气流路径。

3. 数字孪生与虚拟仿真验证

借助CFD(计算流体力学)和FEM(有限元分析)工具,在设计阶段即可模拟复杂工况下的热行为,大幅缩短研发周期。

4. 标准化与模块化接口

推动热管理子系统标准化设计,便于不同品牌设备间的互换与升级,降低后期维护成本。

六、结语

工程机械的热管理系统不仅是保障设备正常运行的基础,更是决定其可靠性、经济性和可持续性的核心要素。未来的热管理将更加注重智能化、精细化和绿色化,不仅要解决“能不能散热”的问题,更要回答“怎么更聪明地散热”。随着新材料、新技术的持续突破,我们有理由相信,下一代工程机械将在热管理领域迎来质的飞跃,为全球基建工程提供更强有力的技术支撑。