热管理系统工艺工程师如何提升新能源汽车热管理效率与可靠性?

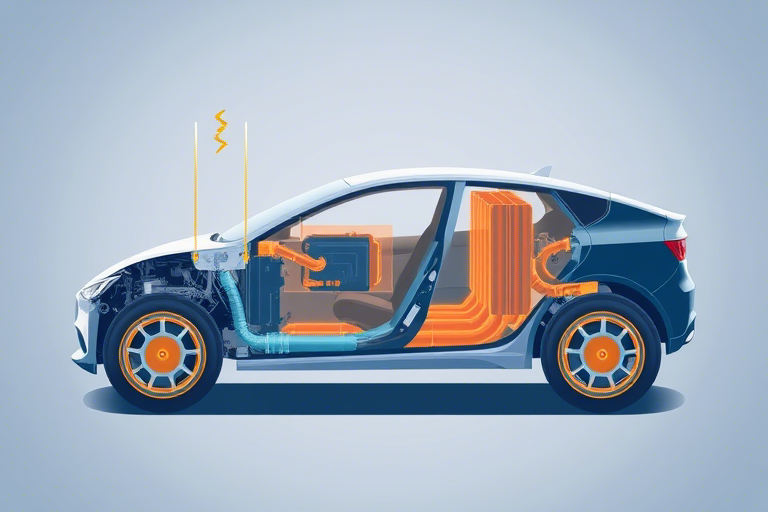

在新能源汽车快速发展的今天,热管理系统已成为整车性能的核心组成部分。电池、电机、电控等关键部件的高效运行高度依赖于精准的温度控制。热管理系统工艺工程师作为连接研发设计与生产制造的关键桥梁,其职责不仅是确保产品设计的可制造性,更要在量产过程中持续优化工艺流程,从而实现系统效率的最大化和可靠性的最优化。本文将深入探讨热管理系统工艺工程师的核心工作内容、关键技术挑战、解决方案以及未来发展趋势,为从业者提供实践指导。

一、热管理系统工艺工程师的核心职责

热管理系统工艺工程师并非简单的“工艺执行者”,而是兼具技术深度与工程广度的复合型人才。其核心职责包括:

- 工艺开发与验证:根据产品设计图纸和BOM清单,制定从零部件加工到整机装配的全流程工艺方案,涵盖焊接、钎焊、密封、流道成型、管路布置等关键环节,并通过小批量试产验证工艺可行性。

- 质量控制与失效分析:建立完善的工艺参数监控体系(如温度、压力、流量、时间等),对生产过程中的异常进行快速响应;同时,主导热管理系统失效案例的根因分析(RCA),推动工艺改进措施落地。

- 成本优化与工艺标准化:通过价值工程分析(VE)识别冗余工序或高成本材料,推动模块化设计和通用化工艺的应用,降低制造成本并提高一致性。

- 跨部门协同与技术支持:与研发、采购、生产、测试等部门紧密协作,确保工艺方案满足设计要求且具备量产条件;同时为一线操作人员提供培训和技术支持,提升整体制造水平。

二、关键技术挑战与应对策略

1. 热管理系统复杂度高,工艺集成难度大

现代新能源汽车热管理系统通常包含多温区控制(如电池冷却、电机散热、乘员舱空调、PTC加热等),涉及多种介质(水、乙二醇、制冷剂)、多类组件(换热器、膨胀阀、水泵、管路、传感器)及复杂的逻辑控制策略。这使得单一工艺难以覆盖所有环节,必须采用系统级思维进行工艺分解与整合。

应对策略:引入DFM(Design for Manufacturing)理念,在设计阶段即嵌入工艺可行性评估;建立模块化工艺包(如“冷媒回路组装工艺包”、“电池液冷板焊接工艺包”),实现标准化复制与快速迭代。

2. 材料与工艺兼容性问题突出

热管理系统常使用铝合金、不锈钢、塑料、橡胶等多种材料组合,不同材料之间的焊接、粘接、密封工艺存在显著差异。例如,铝制管路与铜制换热器的钎焊需精确控制温度曲线,否则易产生裂纹或虚焊;而橡胶密封圈的压缩变形量直接影响系统的长期气密性和液密性。

应对策略:开展材料匹配性试验(如金属-金属、金属-塑料、塑料-橡胶的界面结合强度测试),建立材料工艺数据库;推广自动化焊接设备(如激光焊、超声波焊)以减少人为误差;引入无损检测技术(如X光探伤、红外测温)提升缺陷识别率。

3. 工艺参数波动影响系统稳定性

热管理系统对工艺精度要求极高,微小偏差可能引发重大后果。例如,管路弯曲半径过小会导致局部应力集中,长期运行后出现泄漏;冷媒充注量偏差超过±5%,将严重影响制冷效率甚至导致压缩机损坏。

应对策略:实施SPC(统计过程控制)管理,实时采集关键工艺参数并设置上下限报警机制;构建数字孪生模型,模拟不同工艺参数下的系统性能表现,提前预测潜在风险。

三、典型应用场景:电池热管理系统工艺优化

动力电池是新能源汽车能量来源的核心,其安全性和寿命直接受温度影响。因此,电池热管理系统(BTMS)成为工艺工程师的重点攻关对象。

1. 液冷板制造工艺优化

液冷板作为电池包内部最主要的散热结构,其制造工艺直接影响热传导效率。传统方法多采用冲压+焊接方式,存在焊缝不均、热阻大等问题。

改进方案:引入增材制造(3D打印)技术,直接打印出带微通道的复杂结构液冷板,不仅减少零件数量,还显著提升散热均匀性。某头部车企通过该工艺使电池温差从8℃降至3℃以内,大幅延长电池循环寿命。

2. 管路装配与密封工艺升级

电池包内管路密集,传统人工装配易造成错位、漏装、扭结等问题。此外,高温环境下密封件老化加速,导致冷媒泄露风险上升。

改进方案:采用机器人自动装配系统配合视觉引导定位,确保每根管路精准对接;选用耐高温氟橡胶(FKM)密封材料替代普通丁腈橡胶,提升密封寿命至10年以上。

四、未来趋势:智能化与绿色化驱动工艺革新

1. 数字化工艺平台建设

随着工业互联网的发展,热管理系统工艺正向数字化转型。企业正在构建统一的工艺数据平台(如MES+PLM集成),实现从设计输入到生产执行的数据闭环管理。

价值体现:工艺变更可一键下发至产线终端,避免纸质文档传递错误;历史工艺数据可用于AI算法训练,辅助预测最佳工艺参数组合。

2. 绿色制造与可持续发展

国家“双碳”目标推动制造业绿色转型。热管理系统工艺工程师需关注低能耗、少废料、可回收的设计与制造方式。

创新方向:开发水基清洗替代有机溶剂清洗工艺,降低VOC排放;推动废旧电池热管理系统组件的拆解回收工艺研究,助力循环经济。

五、总结与建议

热管理系统工艺工程师正处于新能源汽车产业变革的风口浪尖。他们不仅要掌握扎实的机械、热力学、材料学知识,还需具备项目管理、数据分析、跨部门沟通等软技能。面对日益复杂的系统集成需求,唯有坚持技术创新、强化标准意识、拥抱数字化工具,才能在竞争中脱颖而出。

建议从业者:

- 深耕细分领域(如电池热管理、电机冷却),成为专家型人才;

- 主动学习智能制造相关技术(如工业机器人、数字孪生、AI质检);

- 积极参与行业标准制定,提升话语权;

- 注重实践经验积累,多参与从样机试制到量产爬坡的全过程;

- 培养全球化视野,了解欧美日主流车企的先进工艺经验。