箱梁施工荷载计算软件如何精准模拟复杂工况?

在现代桥梁工程建设中,箱梁因其结构受力合理、整体性好、适应性强等优点被广泛应用于高速公路、城市轨道交通和铁路桥梁工程中。然而,箱梁在施工阶段的力学行为极为复杂,涉及临时支撑体系、混凝土分层浇筑、温度变化、预应力张拉等多种因素,一旦荷载计算不当,极易引发结构失稳、支架坍塌甚至安全事故。因此,开发并应用专业的箱梁施工荷载计算软件已成为保障工程质量与安全的核心环节。

一、为何需要专业箱梁施工荷载计算软件?

传统手工计算方法存在诸多局限:首先,计算量大且易出错,尤其在多跨连续箱梁或异形断面结构中;其次,难以动态模拟施工过程中的荷载传递路径和结构响应;再次,无法直观可视化分析关键截面的内力分布与变形趋势。而借助专业软件,工程师可以在虚拟环境中对不同施工阶段进行仿真分析,提前识别风险点,优化施工方案,从而显著提升施工效率与安全性。

二、箱梁施工荷载计算软件的核心功能模块

一套成熟的箱梁施工荷载计算软件通常包含以下五大核心模块:

1. 建模与几何输入模块

支持用户通过图形界面或导入BIM模型快速建立箱梁三维结构,包括主梁、横隔板、翼缘板、腹板等构件,并可自定义材料属性(如混凝土等级、钢筋配筋率)和边界条件(如支座类型、约束方式)。该模块还应支持多种坐标系切换,便于处理曲线桥、斜交桥等特殊结构。

2. 施工阶段划分与荷载组合模块

软件需具备灵活的施工阶段管理功能,允许用户将整个施工流程划分为多个逻辑阶段(如支架搭设、底板浇筑、顶板浇筑、预应力张拉、拆除支架等),并在每个阶段自动加载相应恒载、活载及临时荷载(如人群、设备、风荷载)。同时,支持按照《公路桥涵设计规范》(JTG D60)和《建筑结构荷载规范》(GB 50009)进行荷载组合,生成最不利工况下的内力包络图。

3. 结构力学分析引擎

采用有限元法(FEM)作为基础算法,内置高性能求解器,能够准确模拟箱梁在非线性状态下的变形、应力与裂缝发展情况。对于大跨度或多跨连续箱梁,还需集成空间桁架模型或板壳单元以提高精度。此外,应能考虑混凝土徐变、收缩效应以及预应力损失对长期性能的影响。

4. 安全验算与预警机制

系统内置多种验算标准(如抗弯强度、抗剪强度、挠度限值、稳定性验算等),对关键部位(如支点附近、跨中区域、预应力锚固区)自动输出验算结果。若发现超限情况,软件将触发红色预警提示,并提供优化建议(如增加支撑、调整浇筑顺序、加强配筋等)。

5. 可视化与报告生成模块

提供丰富的图表展示功能,包括弯矩图、剪力图、轴力图、位移云图、应力分布图等,支持动画播放施工全过程。最终可一键生成符合行业要求的PDF格式技术报告,内容涵盖模型参数、荷载工况、验算结果、结论与建议,极大方便专家评审与归档。

三、典型应用场景案例解析

案例1:某高速公路上跨立交桥箱梁支架设计优化

该项目为现浇预应力混凝土连续箱梁,全长120米,共三跨。初期人工估算支架间距为6米,但使用软件模拟后发现,在第二跨中部区域,支架处弯矩超过容许值,且最大挠度达8mm,接近规范限值。通过软件推荐调整为5.5米间距,并局部加设横向连接杆,重新计算后各项指标均满足要求,节省钢材约12%,避免了潜在安全隐患。

案例2:城市地铁区间隧道上方箱梁施工温差效应分析

该箱梁位于地下盾构段上方,施工期间受昼夜温差影响显著。软件模拟显示,若不采取措施,混凝土早期温度梯度可能引发表面开裂。基于此,工程师调整了混凝土配合比并设置了冷却水管,软件验证了温度应力控制在安全范围内,成功实现无裂缝浇筑。

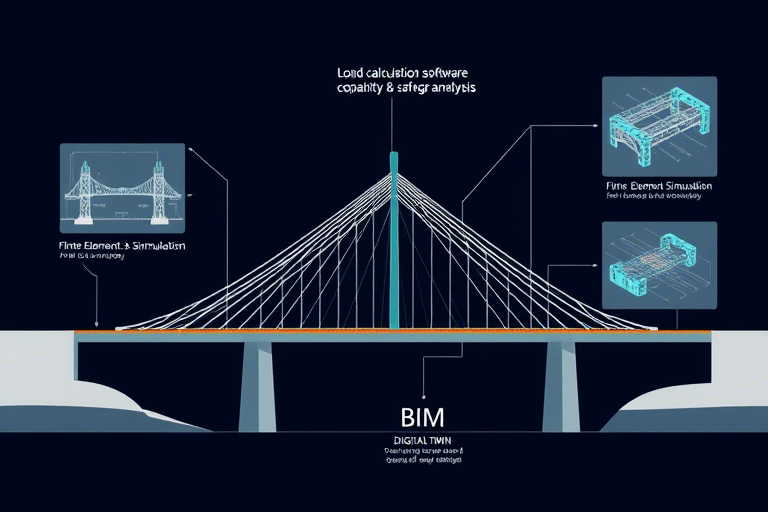

四、未来发展趋势:智能化与数字孪生融合

随着人工智能与物联网技术的发展,箱梁施工荷载计算软件正朝着“智能决策”方向演进。例如:

- AI辅助建模:利用机器学习预测常见施工错误,如遗漏支座、荷载分配不合理等,提升建模效率。

- 实时监测数据对接:将现场传感器采集的应力、位移、温度数据接入软件,形成“数字孪生体”,实现动态反馈与纠偏。

- 云端协同平台:支持多人在线协作建模与评审,适用于大型项目多团队协同作业场景。

五、结语:从工具到决策中枢

箱梁施工荷载计算软件已不仅是简单的数值计算工具,而是集建模、分析、预警、决策于一体的智慧化平台。它不仅提升了施工方案的科学性和可靠性,也为桥梁建设向数字化、精细化转型提供了坚实支撑。未来,随着BIM+AI+IoT技术的深度融合,这类软件将在基础设施全生命周期管理中扮演更加关键的角色,成为推动中国建造高质量发展的核心技术引擎之一。