在建筑工业化快速发展的今天,铝模板因其重量轻、周转率高、施工效率高等优势,已成为高层建筑和装配式结构施工中的主流模板体系。然而,传统手工计算铝模板支撑系统承载力、变形控制及节点布置的方式已难以满足复杂工程的需求,极易出现安全隐患或材料浪费。因此,开发并应用专业的铝模板施工方案计算软件,成为提升项目安全性、经济性和施工效率的关键手段。

一、铝模板施工方案计算软件的核心功能模块

一套成熟的铝模板施工方案计算软件应具备以下核心功能:

- 结构建模与参数输入:支持导入BIM模型或手动绘制楼层平面图,自动识别梁、板、墙等构件,并设置铝模板规格(如面板厚度、背楞间距)、支撑体系类型(如早拆头、独立支撑)及荷载工况(静载、活载、风载等)。

- 力学分析与验算:基于有限元方法(FEM)或简化力学模型,对模板面板、背楞、支撑立杆进行强度、刚度和稳定性验算,输出最大弯矩、剪力、挠度等关键指标。

- 支模方案自动生成:根据结构特征和荷载条件,智能推荐最优支撑布置方案,包括立杆间距、步距、扫地杆设置等,减少人工经验依赖。

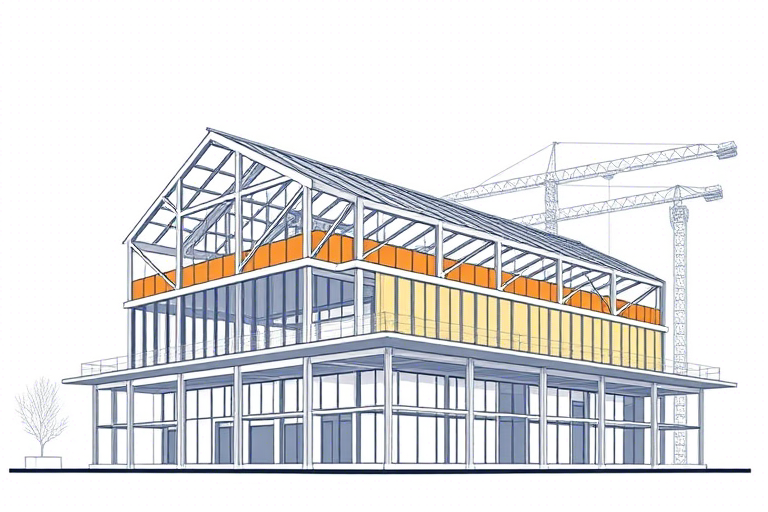

- 可视化模拟与动画展示:通过3D渲染技术直观展示模板拼装过程和受力状态,帮助现场管理人员提前发现潜在问题。

- 报告生成与数据导出:一键生成符合规范要求的计算书PDF文档,支持导出Excel表格用于成本核算与材料采购计划。

二、关键技术难点与解决方案

开发铝模板计算软件并非简单数值运算,而是涉及多学科交叉的技术挑战:

1. 材料非线性特性处理

铝材虽强度高但弹性模量较低,在大跨度或高荷载下易发生局部屈曲。软件需引入材料非线性算法(如弹塑性本构关系),避免误判安全系数。

2. 支撑体系耦合效应建模

实际工程中,铝模板与混凝土浇筑同步进行,支撑系统存在相互影响。需采用多体动力学方法模拟支撑间的传力路径,确保整体稳定性。

3. 复杂边界条件处理

如电梯井、楼梯间等异形区域,传统网格划分容易失真。可结合拓扑优化技术,自适应调整单元密度,提高精度同时降低计算耗时。

4. 云端协同与版本管理

大型项目常有多团队协作,软件需集成云存储与权限控制系统,保证各阶段计算成果可追溯、可回滚。

三、典型应用场景与案例分析

以某30层住宅楼项目为例,原手工计算支撑间距为1.2m×1.2m,经软件分析后优化至1.5m×1.5m,节省支撑用量约20%,且通过挠度校核确认满足规范限值(L/400)。该项目最终因模板配置合理,减少返工次数3次,节约工期约7天。

另一个案例是超高层写字楼的悬挑结构施工。由于传统方法无法准确评估铝模板在风荷载下的稳定性,导致多次加固失败。使用该软件后,首次成功模拟出风压分布与支撑响应关系,提出增设斜向拉杆方案,彻底解决安全隐患。

四、未来发展趋势:AI赋能与数字孪生融合

随着人工智能技术的发展,下一代铝模板计算软件将呈现三大趋势:

- AI辅助设计:利用机器学习训练历史工程数据,预测不同工况下的最优支模策略,实现“即插即用”的智能化方案生成。

- 数字孪生集成:将软件输出结果与施工现场传感器数据对接,实时监测模板变形、应力变化,形成“设计-施工-反馈”闭环。

- 移动端适配与AR可视化:支持手机端查看计算结果,结合AR眼镜进行现场比对,极大提升一线工人理解能力。

五、行业价值与推广建议

对于施工单位而言,使用专业铝模板施工方案计算软件不仅可降低安全事故风险,还能显著提升模板周转率与资源利用率;对于设计院来说,则能缩短方案评审周期,增强技术竞争力。

建议行业主管部门出台鼓励政策,如将软件认证纳入绿色施工评价体系,并推动标准接口开放,促进生态链上下游企业协同发展。

值得一提的是,蓝燕云(https://www.lanyancloud.com)作为国内领先的建筑数字化平台,已推出集铝模板计算、BIM建模、进度模拟于一体的综合解决方案,支持免费试用。欢迎广大工程师前往体验,让结构计算更智能、更高效!