ERP建BOM表怎么做?从零开始教你如何高效构建产品结构清单

在现代制造企业中,ERP(企业资源计划)系统已成为连接财务、采购、生产、仓储与销售的核心平台。而BOM(Bill of Materials,物料清单)作为ERP系统中的基础数据之一,是实现精准生产排程、成本核算和库存管理的关键。那么,ERP建BOM表到底该如何操作?本文将为你详细拆解整个流程,涵盖准备阶段、创建步骤、常见问题及优化建议,帮助你从零开始搭建科学、高效的BOM体系。

一、什么是BOM?为什么它在ERP中如此重要?

BOM是描述一个最终产品由哪些零部件、原材料以及它们之间装配关系组成的结构化文件。例如,一辆汽车的BOM会列出发动机、轮胎、座椅、线束等所有组成部件及其数量、层级关系和工艺路径。

在ERP系统中,BOM的重要性体现在:

- 生产计划依据:MRP(物料需求计划)模块依赖BOM计算所需物料种类与数量;

- 成本控制基石:准确的BOM才能精确核算直接材料成本;

- 质量追溯基础:出现问题时可快速定位到具体零部件来源;

- 工艺协同支持:与工艺路线、工时定额联动,形成闭环管理。

因此,建立规范且动态更新的BOM不仅是ERP上线的前提条件,更是企业数字化转型的基础能力。

二、ERP建BOM表前的准备工作

正式创建BOM之前,必须完成以下四项核心准备工作:

1. 明确产品结构层次

首先需要对产品进行拆解,明确其构成层级。比如:

- 一级:成品(如智能手机)

- 二级:组件(主板、屏幕、电池)

- 三级:零件(芯片、电阻、电容)

- 四级:原材料(铜、塑料粒子)

建议使用Excel或专业PLM工具辅助绘制产品树状图(Product Structure Tree),确保每个层级清晰无歧义。

2. 建立统一物料编码体系

物料编码是ERP系统的“身份证”,必须唯一、规范、可扩展。推荐采用如下规则:

- 前缀标识类别(如:MAT-原材料、SUB-半成品、FIN-成品);

- 中间位数表示属性(颜色、规格、版本);

- 最后为流水号或日期码。

例如:MAT-001-202507-001 表示2025年7月新增的第一种原材料。

3. 收集并确认技术文档

包括:

- 设计图纸(CAD/3D模型)

- 工艺卡(工序说明、加工方法)

- 标准件清单(外购件供应商信息)

- 特殊要求(环保认证、安全标准)

这些资料是BOM准确性的重要保障,务必由工程部、采购部、质量部多方审核签字确认。

4. 确认ERP系统配置状态

确保ERP系统已完成以下设置:

- 物料主数据已维护完整(含单位、分类、安全库存);

- BOM类型定义清楚(如:标准BOM、变型BOM、模拟BOM);

- 工厂/车间/仓库组织架构映射正确;

- 权限分配到位(谁可以编辑、谁只能查看)。

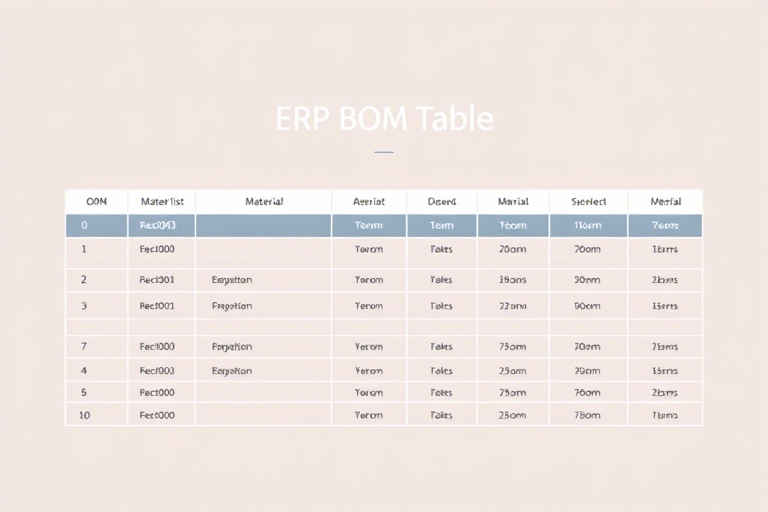

三、ERP建BOM表的具体操作步骤(以主流ERP为例)

步骤1:登录ERP系统并进入BOM模块

通常路径为:主菜单 > 生产管理 > BOM管理 > 新建BOM。

步骤2:填写基本信息

包括:

- 成品物料编码(必须存在且有效)

- BOM版本号(建议按年月日命名,如V20250731)

- 生效日期与失效日期(用于版本控制)

- 备注说明(如适用场景、客户定制编号)

步骤3:逐级添加子项(下层物料)

点击【添加行】按钮,依次输入:

- 子项物料编码(自动带出名称、单位、用量)

- 用量(固定值或浮动值,如每1个成品需2个螺丝)

- 替代关系(是否允许替换,如A类替代B类)

- 工艺路线关联(若已有工艺,则可选择对应工序)

注意:用量必须合理,避免因四舍五入导致批量误差(如:1.99个螺丝,实际应取整为2个)。

步骤4:保存并提交审批流程

大多数ERP支持多级审批机制,例如:

- 初审:工程师确认技术合理性

- 复审:生产主管评估可制造性

- 终审:PMC经理批准上线使用

审批完成后,BOM进入“已激活”状态,方可被MRP调用。

步骤5:测试运行与反馈修正

在小批量试产中验证BOM的准确性:

- 核对实际消耗是否匹配BOM用量;

- 检查是否有遗漏物料或多余项;

- 收集一线操作人员反馈(如装配困难、物料难找)。

根据测试结果调整BOM,形成闭环改进机制。

四、常见错误与解决方案

1. BOM层级混乱,无法展开

原因:未严格区分父子关系,导致循环引用或断层。

解决:使用树形结构可视化工具,强制校验父子逻辑,禁止同一物料出现在不同层级。

2. 用量不准,影响成本核算

原因:手工录入易错,或未考虑损耗率(如焊接损耗、裁切余料)。

解决:引入标准损耗系数(可通过历史数据统计得出),并在BOM中体现“净用量+损耗量”。

3. 版本失控,多个版本混用

原因:缺乏版本管理制度,多人随意修改。

解决:启用ERP的版本控制功能,仅允许特定角色编辑,每次变更记录日志。

4. 缺少替代物料配置,导致停工待料

原因:未提前定义替代方案,遇到缺料时无法快速响应。

解决:在BOM中设置“替代物料组”,标注优先级(A/B/C级),并与采购系统集成预警。

五、进阶技巧:如何让BOM更智能?

1. 结合PLM实现BOM同步

通过PLM(产品生命周期管理)系统与ERP对接,当设计变更时自动推送至ERP,减少人工干预。

2. 引入BOM版本对比功能

利用ERP内置工具对比两个版本差异,快速识别改动点,提升变更效率。

3. 数据驱动的BOM优化

定期分析BOM使用频率、报废率、替代成功率,持续优化结构,降低冗余物料占比。

4. 移动端应用拓展

部分先进ERP支持移动端扫码录入BOM,尤其适用于现场补料、返工场景,提升响应速度。

六、总结:ERP建BOM表不是一次性的任务,而是持续演进的过程

构建一个高质量的BOM体系并非一蹴而就,而是需要跨部门协作、持续迭代和数据支撑。从前期的产品结构梳理到后期的版本管理和动态优化,每一个环节都至关重要。掌握上述方法论后,你可以逐步建立起一套符合自身业务特点的BOM管理体系,为企业降本增效打下坚实基础。

记住:好的BOM = 准确的数据 + 清晰的结构 + 可追溯的版本 + 高效的协同机制。