生产管理子系统不包括哪些功能?企业如何避免盲目集成?

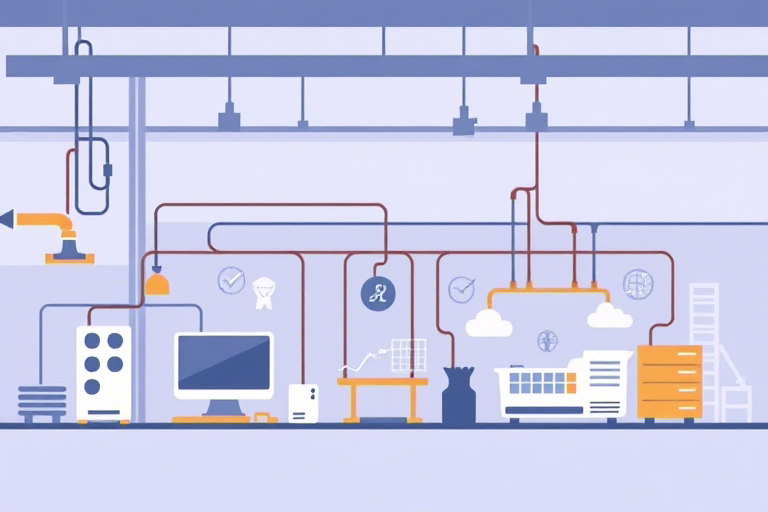

在当今制造业数字化转型的浪潮中,生产管理子系统(Production Management Subsystem)已成为企业提升效率、优化资源配置的核心工具。然而,许多企业在实施过程中常常陷入一个误区:将所有与生产相关的功能都塞进同一个“万能”系统中,结果导致系统臃肿、运行缓慢、维护困难,反而降低了整体效能。

一、什么是生产管理子系统?

生产管理子系统通常是指用于规划、执行和控制制造过程的一套软件模块集合,其核心目标是实现生产计划的高效调度、资源的合理分配、质量的实时监控以及设备状态的动态跟踪。常见的功能包括:

• 生产计划排程(APS)

• 工单管理

• 物料需求计划(MRP)

• 工序进度追踪

• 质量数据采集与分析

• 设备维护管理(TPM)

这些功能紧密围绕“生产流程本身”展开,强调的是对生产现场的精细化管理和实时响应能力。

二、生产管理子系统不包括什么?——关键边界厘清

理解“不包括”的部分,恰恰是构建高效系统的前提。以下是几个常被误纳入但实际应独立处理的功能:

1. 人力资源管理系统(HRMS)中的员工考勤与绩效考核

虽然生产一线人员的出勤直接影响产能,但员工的薪资计算、绩效评估、培训发展等属于人力资源范畴。若强行将HR功能嵌入生产系统,会导致权限混乱、数据冗余,且不符合组织架构的专业分工。

2. 财务核算与成本分摊功能

生产活动产生的物料消耗、人工工时、能源费用等,虽然需要被统计用于成本核算,但这应由财务系统完成。生产系统只需提供准确的数据接口(如工单成本、物料消耗明细),让ERP或财务模块自动拉取并处理即可。

3. 销售订单管理与客户关系管理(CRM)

销售订单驱动生产计划,但订单本身的录入、客户沟通、报价谈判等功能属于前端业务流程。如果生产系统介入CRM逻辑,不仅增加复杂度,还可能因信息同步延迟造成订单混乱。

4. 供应链协同平台(SCM)中的供应商管理与采购下单

生产所需原材料的采购计划虽源自MRP,但供应商交期、价格谈判、合同管理、物流跟踪等功能应由独立的SCM系统承载。这样可确保供应链透明化、风险可控,并支持多供应商比价策略。

5. 员工行为规范与安全管理系统(如EHS)

工厂安全、环保合规等内容虽影响生产连续性,但其管理逻辑(如隐患排查、应急演练、职业健康监测)应归属专门的安全管理系统。将其混入生产系统,会破坏事件响应的时效性和专业性。

三、为什么不能把所有功能都塞进去?

盲目集成带来的问题远超想象:

- 技术债务累积:功能越多,代码越复杂,系统升级困难,bug频发。

- 用户界面混乱:操作员面对大量无关选项,学习成本高,易出错。

- 数据孤岛加剧:不同部门使用同一系统却各司其职,无法形成统一视图。

- 维护成本飙升:单一系统故障可能波及多个业务线,恢复周期长。

- 决策失真:非生产类数据掺杂其中,干扰生产指标的真实性与可读性。

四、企业如何正确设计与集成?——三个原则

原则一:聚焦核心,拒绝“大而全”

明确生产管理子系统的定位——它是“生产执行层”的大脑,不是企业的“万能中枢”。只保留直接支撑车间作业的功能,其余交由其他专业系统处理。

原则二:建立标准API接口,实现松耦合

通过RESTful API或中间件(如ESB)与其他系统(如ERP、MES、WMS)进行数据交换。例如:生产系统向ERP推送工单状态,ERP反向下发物料清单(BOM)。

原则三:分阶段上线,先做最小可行闭环(MVP)

不要一开始就追求全覆盖。先上线最核心的工单管理+工序追踪+质量反馈模块,验证效果后再逐步扩展,避免因功能过多而导致项目延期或失败。

五、典型案例解析:某汽车零部件厂的教训与启示

该企业曾尝试将人事考勤、财务结算、供应商评分等功能全部打包进生产管理系统,结果半年后系统崩溃三次,车间主任抱怨:“我只想知道今天哪台设备坏了,为啥要我填这么多表格?”最终不得不拆解重构,耗费额外人力成本约30万元。

反观另一家电子制造企业,在引入MES时严格遵循边界划分,仅保留生产调度、工艺卡下发、不良品追溯三大功能,配合现有ERP完成成本归集,一年内生产效率提升27%,返工率下降18%。

六、未来趋势:微服务架构下的专业化分工

随着云计算和微服务的发展,越来越多的企业采用模块化部署方式。未来的生产管理子系统将不再是单一应用,而是由多个轻量级服务组成的服务集群,每个服务专注解决一类问题,彼此之间通过消息队列或事件驱动通信,真正实现“专精特新”。

结语:认清边界,方能行稳致远

生产管理子系统不是万能药,也不是无所不包的容器。它应该像一位优秀的指挥官,专注于战场上的战术执行,而不是去管后勤补给、士兵家庭事务。只有清晰界定职责范围,才能让整个制造体系运转得更加流畅、智能与可持续。