在现代建筑工程中,尤其是高层建筑和大型工业厂房的建设过程中,钢柱作为关键承重构件,其安装精度、施工顺序及整体稳定性直接影响工程质量和安全。传统的施工方法依赖经验判断和现场调整,不仅效率低,还容易因误差累积导致返工甚至安全事故。为解决这一痛点,钢柱施工模拟软件应运而生,成为提升施工管理智能化水平的重要工具。

一、钢柱施工模拟软件的核心功能与技术架构

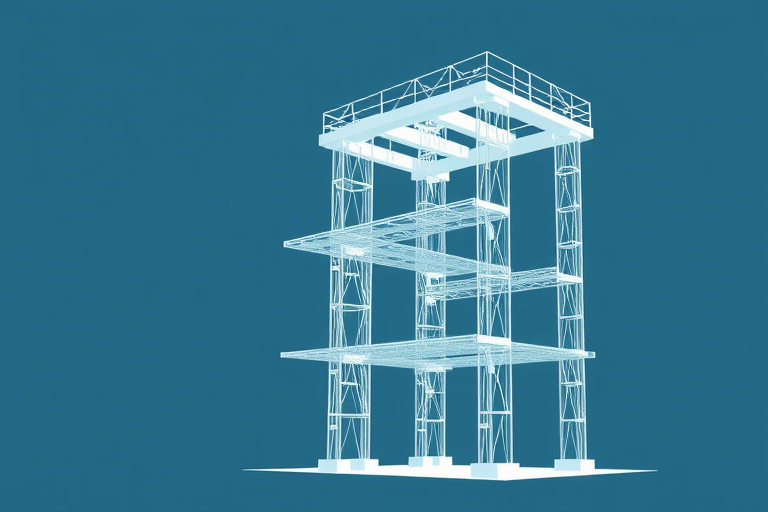

钢柱施工模拟软件是一套基于BIM(建筑信息模型)和有限元分析技术的数字化解决方案,旨在通过虚拟环境对钢柱从运输、吊装、定位到焊接全过程进行可视化预演与力学验证。其核心功能包括:

- 三维建模与参数化设计:支持导入CAD图纸或直接在软件中构建钢柱几何模型,可设置截面尺寸、材质属性、连接节点类型等参数,实现精确建模。

- 动态吊装模拟:模拟起重机臂长、吊点位置、起吊角度、风载影响等因素,预测吊装过程中的受力状态,避免碰撞风险。

- 施工工序优化:通过时间轴控制各阶段施工动作,自动计算最优作业顺序,减少等待时间和资源浪费。

- 应力变形分析:结合有限元算法,分析钢柱在不同施工阶段的应力分布、变形趋势,确保结构安全。

- 协同平台集成:支持与项目管理系统(如Project、Primavera)对接,实现数据共享与进度联动。

技术架构方面,该类软件通常采用微服务模式,前端使用WebGL或Unity引擎实现交互式可视化,后端则依托高性能计算集群处理复杂物理仿真任务。同时,引入AI算法进行施工路径规划与异常预警,进一步增强智能化能力。

二、典型应用场景:从理论到实践的落地转化

钢柱施工模拟软件已在多个领域展现出显著价值,尤其适用于以下场景:

1. 超高层建筑施工管控

以某城市地标性超高层办公楼为例,该项目共包含300余根H型钢柱,高度超过300米。传统方式下,每根钢柱需现场测量定位,耗时约4小时/根,且存在定位偏差风险。应用模拟软件后,工程师可在电脑上预演所有吊装步骤,提前识别潜在冲突点,并生成标准化操作手册,使实际吊装时间缩短至1.5小时/根,准确率提升至98%以上。

2. 工业厂房快速建造项目

在一座年产百万台设备的汽车工厂建设项目中,钢柱数量多达800根,工期紧张。通过模拟软件对多台塔吊协同作业进行调度优化,成功避免了交叉作业干扰,提高了作业面利用率,最终比原计划提前15天完成钢柱安装,节约成本约120万元。

3. 复杂地形与受限空间施工

某山区风电项目由于地形陡峭、交通不便,传统施工难以保证钢柱垂直度。借助模拟软件,团队预先设定吊装方案,考虑风速、地面承载力等变量,制定出最合理的吊装路径,实测结果显示钢柱垂直度误差小于1‰,远优于行业标准(≤3‰)。

三、关键技术难点与突破路径

尽管钢柱施工模拟软件优势明显,但在实际开发与应用中仍面临若干挑战:

1. 模型精度与实时性平衡问题

高精度模型虽能提高预测准确性,但会显著增加计算负荷,导致响应延迟。解决方案是采用“粗细结合”的分层建模策略:初期用简化模型快速迭代方案,后期再细化关键部位进行精细化分析。

2. 多源数据融合难题

施工现场数据来源多样(如激光扫描、无人机航拍、传感器监测),格式不统一,难以直接用于模拟。为此,需建立统一的数据接口标准(如IFC标准),并通过中间件实现异构数据清洗与转换。

3. 施工人员接受度与培训成本

部分一线工人对数字工具持怀疑态度,认为“电脑模拟不如经验可靠”。对此,应加强人机协同设计,例如将模拟结果转化为AR可视化指导(如智能眼镜显示吊装指引),降低学习门槛。

四、未来发展趋势:向智能建造迈进

随着人工智能、物联网与数字孪生技术的发展,钢柱施工模拟软件正朝着更智能的方向演进:

- AI驱动的自适应模拟:利用强化学习算法,让软件根据历史施工数据自动优化吊装策略,逐步形成“施工知识库”。

- 数字孪生集成:将真实工地的传感器数据实时映射到虚拟模型中,实现动态监控与闭环反馈。

- 云端协作平台:支持多方远程协作,项目经理、设计师、施工队在同一平台上查看进度、提出修改意见,提升沟通效率。

可以预见,在不久的将来,钢柱施工模拟软件将成为智慧工地标配工具,推动建筑业从“经验驱动”向“数据驱动”转型。