钢板支护桩施工计算软件如何实现精准设计与高效施工管理

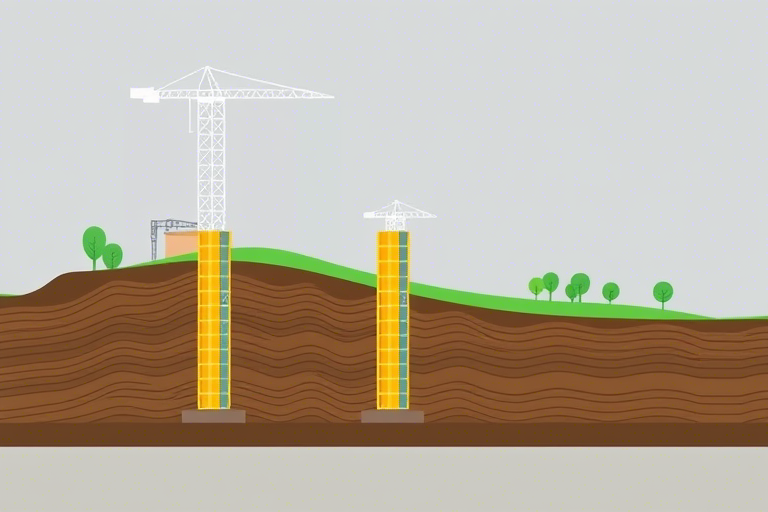

在现代建筑工程中,尤其是深基坑、地下结构和边坡支护工程中,钢板支护桩因其强度高、施工速度快、环保性能好等优点被广泛应用。然而,其设计与施工过程涉及复杂的力学分析、地质条件变化及现场动态调整,传统手工计算已难以满足精度与效率要求。因此,开发并应用专业的钢板支护桩施工计算软件成为提升项目安全性和经济效益的关键手段。

一、钢板支护桩施工计算软件的核心功能需求

一个成熟的钢板支护桩施工计算软件必须具备以下核心功能模块:

- 地质参数输入与建模:支持多种土层分布数据导入(如标准地勘报告),可自动生成三维土层模型,并允许用户手动调整土体物理力学参数(黏聚力c、内摩擦角φ、重度γ等)。

- 支护结构受力分析:基于有限元法或经典的弹性地基梁理论,模拟钢板桩在不同工况下的弯矩、剪力、位移及稳定性,包括抗倾覆、抗滑移、抗隆起等多维验算。

- 施工阶段模拟:区分开挖阶段、支撑安装、降水控制等关键节点,动态跟踪支护体系变形趋势,预测可能出现的局部失稳风险。

- 优化设计建议:根据计算结果自动推荐最优桩长、间距、支撑层数及位置,辅助工程师快速迭代设计方案。

- 可视化输出与报告生成:提供图形化界面展示应力云图、变形曲线、支撑轴力变化等信息,并一键导出符合规范的计算书PDF文档。

二、关键技术实现路径

要实现上述功能,软件开发需融合多个技术领域:

1. 数值算法引擎构建

采用有限元方法(FEM)作为基础数值求解工具,能够更准确地处理非线性材料行为和边界条件。例如,在钢板桩嵌固深度不足时,可通过迭代收敛算法判断是否需要增加桩长或增设锚索;同时结合岩土本构模型(如Mohr-Coulomb、Hardening-Soil模型),提高对软土地基的模拟精度。

2. 参数化建模与数据库集成

建立标准化的钢板桩型号库(如拉森Ⅲ型、Ⅳ型、SP-12等),并与常用钢材强度等级、截面特性数据库联动,确保构件选型合理。此外,接入地方规范数据库(如《建筑基坑支护技术规程》JGJ120),使所有校核均符合现行法规要求。

3. 用户交互界面设计

采用B/S架构或桌面端C#/.NET开发模式,打造直观易用的操作界面。通过拖拽式建模、实时参数预览、错误提示弹窗等功能,降低使用门槛,尤其适合一线技术人员快速上手。

4. 数据接口与协同办公能力

支持与其他BIM平台(如Revit、Navisworks)进行数据互通,实现从设计到施工的无缝衔接。同时,可对接项目管理系统(如广联达、鲁班),将计算结果直接用于进度计划与成本控制。

三、典型应用场景案例解析

以某城市地铁站深基坑工程为例,该项目基坑深约15米,地下水位较高,周边有密集建筑群。原设计方案依赖人工估算,存在较大不确定性。引入钢板支护桩计算软件后:

- 系统导入详细地质勘察报告,识别出粉质黏土层与砂层交替分布的特点。

- 设置多级支撑方案(钢支撑+混凝土支撑组合),分阶段模拟开挖过程。

- 计算结果显示:若仅设两道钢支撑,最大侧向位移超限(>30mm),可能导致邻近建筑物沉降超标。

- 软件自动优化建议:增加一道临时钢支撑,并调整第三道支撑位置至底部附近,最终位移控制在20mm以内,满足规范要求。

- 生成完整计算书并通过审批,节省工期约7天,节约造价约12万元。

该案例表明,软件不仅提升了安全性,还显著提高了工作效率与经济性。

四、未来发展趋势与挑战

随着人工智能与大数据技术的发展,钢板支护桩施工计算软件正朝着智能化方向演进:

- AI驱动的设计优化:利用机器学习算法训练历史成功案例,自动推荐最佳支护参数组合,减少人为经验依赖。

- 实时监测反馈闭环:集成物联网传感器数据(如位移计、应力计),形成“设计-施工-监测”一体化闭环系统,实现动态预警与调整。

- 云端部署与移动应用:推动软件向云平台迁移,支持移动端查看计算结果与现场指导施工,增强灵活性。

当然,当前仍面临一些挑战,如复杂工况下模型精度不足、跨学科协作机制不完善、行业标准碎片化等问题,亟需产学研多方合力推进。

五、结语

钢板支护桩施工计算软件不仅是工程技术数字化转型的重要组成部分,更是保障深基坑工程本质安全的核心工具。它将传统的经验主义设计转变为科学量化决策,极大提升了我国基础设施建设的质量与效率。未来,随着技术不断进步与应用深化,这类软件将在智慧工地、绿色建造等领域发挥更大价值,助力建筑业高质量发展。