石油化工工程管理如何实现高效协同与风险控制?

在当前全球能源结构转型和绿色低碳发展的大背景下,石油化工行业作为国民经济的重要支柱产业,其工程项目复杂性、技术密集性和安全要求极高。因此,如何科学有效地进行石油化工工程管理,已成为企业提升核心竞争力、保障项目顺利实施的关键课题。本文将从管理理念革新、全流程协同机制、风险防控体系构建、数字化赋能路径以及人才队伍建设五个维度出发,深入探讨现代石油化工工程管理的核心逻辑与实践策略。

一、重塑管理理念:从传统管控向价值创造转变

过去,石油化工工程多采用“计划-执行-监督”的线性管理模式,强调进度控制与成本节约,但往往忽视了项目全生命周期的价值最大化。随着EPC(设计-采购-施工)总承包模式的普及和业主对投资回报率的关注加剧,管理理念亟需升级。

首先,应树立“以客户为中心”的服务导向。无论是炼油厂改造还是乙烯装置新建,都必须深入了解用户需求,将工艺优化、节能减排、安全环保等要素融入项目规划阶段,确保产出成果既符合技术标准又具备市场竞争力。

其次,推行精益化管理思想。通过识别并消除浪费环节(如重复设计、设备闲置、沟通低效),建立标准化作业流程,提升资源配置效率。例如,在某大型炼化一体化项目中,引入精益工具后,图纸变更次数减少40%,施工周期缩短15%。

最后,强化跨部门协作意识。打破设计、采购、施工、运营之间的壁垒,形成统一目标下的责任共担机制。这不仅有助于提高执行力,还能激发团队创新活力。

二、构建全流程协同机制:打通项目各阶段信息链

石油化工工程项目周期长、参与方多、专业交叉广,若缺乏有效的协同机制,极易出现信息孤岛、决策滞后等问题。为此,需建立覆盖立项、设计、采购、施工、调试到投产运营的全流程协同体系。

在前期策划阶段,应组织多方联合评审会,邀请业主、承包商、监理单位共同参与方案论证,提前识别潜在风险点。例如,某海上平台建设项目通过前置协调会,成功规避了因海况数据不准确导致的结构强度不足问题。

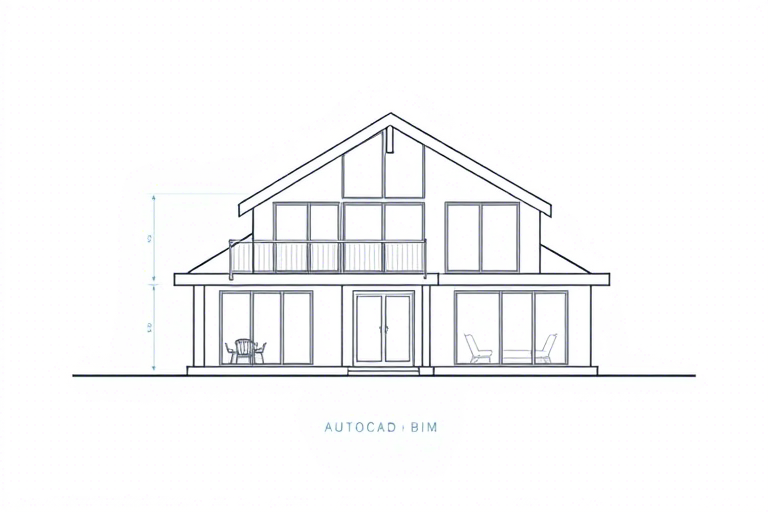

进入实施阶段后,建议采用BIM(建筑信息模型)技术和项目管理软件(如Primavera P6、Microsoft Project)实现可视化进度跟踪与资源调度。BIM不仅能直观呈现三维空间布局,还可模拟施工过程中的冲突碰撞,显著降低返工率。

同时,设立专职项目协调办公室(PMO),负责日常沟通、会议纪要归档、问题闭环处理等工作,确保指令上传下达顺畅无阻。定期召开周例会、月度总结会,形成“发现问题—分析原因—制定措施—验证效果”的PDCA循环。

三、健全风险防控体系:预防为主,分级响应

石化工程具有高投入、高风险的特点,一旦发生安全事故或质量缺陷,后果严重。因此,必须构建系统化、前瞻性的风险管理体系。

第一步是全面识别风险源。涵盖自然灾害(台风、地震)、人为因素(操作失误、管理疏漏)、供应链中断(关键设备延迟交付)、环境法规变化等多个维度。可借助FMEA(失效模式与影响分析)方法量化风险等级。

第二步是制定应对预案。针对不同级别的风险设置相应的响应机制。例如,重大风险事件启动应急预案,成立专项小组快速处置;一般风险则由项目部自行解决,并报备备案。

第三步是落实责任追究制度。明确每个岗位的风险职责,将风险管理纳入绩效考核指标。某央企炼油厂项目组因未及时上报管线腐蚀隐患,最终导致停产事故,相关责任人被追责,起到了良好警示作用。

此外,还要注重员工培训与应急演练。每年至少开展两次消防、泄漏、中毒等场景模拟演练,提升一线人员实战能力。

四、拥抱数字化转型:用科技驱动管理升级

近年来,大数据、物联网、人工智能等新兴技术正在深刻改变石油化工工程管理模式。企业应主动拥抱变革,探索数字化应用场景。

一是推广智能工地建设。部署高清摄像头、无人机巡检、RFID标签等设备,实时采集现场人员行为、设备状态、材料流向等数据,结合AI算法自动预警异常行为(如未佩戴安全帽、违规动火)。

二是搭建智慧项目管理系统。整合ERP、MES、CRM等信息系统,实现财务、物资、人力资源、质量管理的数据互通共享,避免“烟囱式”系统带来的信息割裂。

三是应用数字孪生技术。通过构建虚拟工厂模型,预演施工流程、优化工艺参数,甚至预测未来运行能耗,为后续运维提供依据。例如,某乙烯项目利用数字孪生技术提前发现冷却塔布局不合理问题,节省了约800万元改造费用。

四是推动远程协作办公。疫情期间,不少项目通过视频会议、云文档协同等方式维持正常推进,证明了数字化手段在特殊时期的韧性优势。

五、夯实人才基础:打造复合型工程管理队伍

再先进的技术也需要人来驾驭,再完善的制度也离不开人的执行。石油化工工程管理的成功与否,最终取决于是否拥有一支懂技术、善沟通、能担当的专业团队。

一方面要加强内部培养。设立“工程师成长通道”,鼓励技术人员考取PMP、注册建造师、造价工程师等资质证书;定期组织案例研讨、标杆学习,分享优秀项目经验。

另一方面要引进高端人才。特别是熟悉国际标准(如API、ASME)、掌握前沿技术(如碳捕集、氢能利用)的人才,可显著提升项目的国际化水平和可持续发展潜力。

此外,还应注重文化塑造。营造尊重知识、鼓励创新、宽容失败的文化氛围,让员工愿意主动思考、积极改进,从而持续优化管理水平。

结语:迈向高质量发展的新阶段

面对日益复杂的外部环境和不断升级的内部要求,石油化工工程管理正从传统的“经验驱动”走向“数据驱动+价值驱动”。唯有坚持理念更新、机制创新、技术赋能与人才支撑四位一体,才能真正实现高效协同与风险可控,为企业赢得市场竞争优势,也为国家能源安全战略贡献力量。